Перенос пиролизного испарения в зеленую энергию и управление выбросами углерода, а также перенос в углеродные активы

-

-

Пиролиз бытовых отходов - система выработки электроэнергии

-

-

Пиролиз органических отходов сельского хозяйства - система выработки электроэнергии

-

-

Пиролиз промышленных резиновых и пластиковых отходов - система выработки электроэнергии

-

-

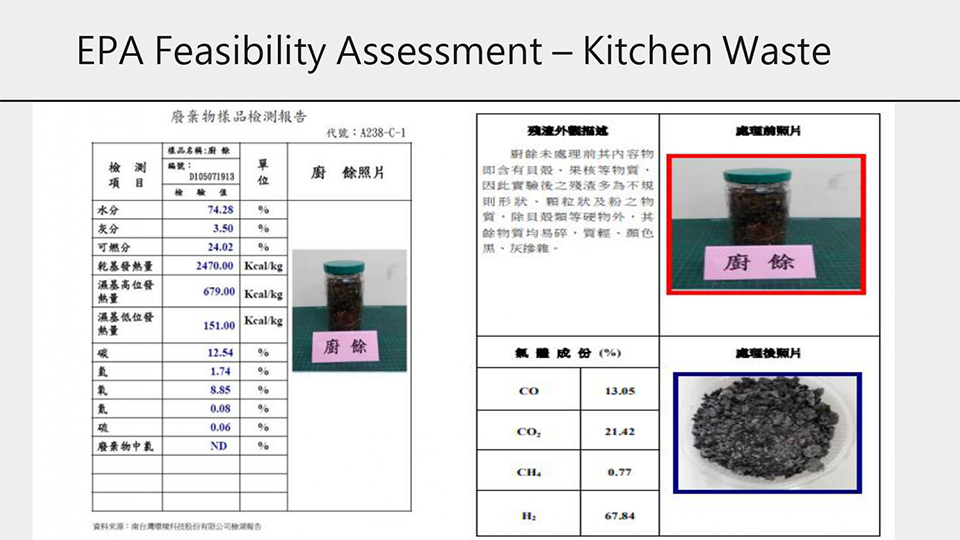

Переработка органических отходов кухни в энергию (OWE)

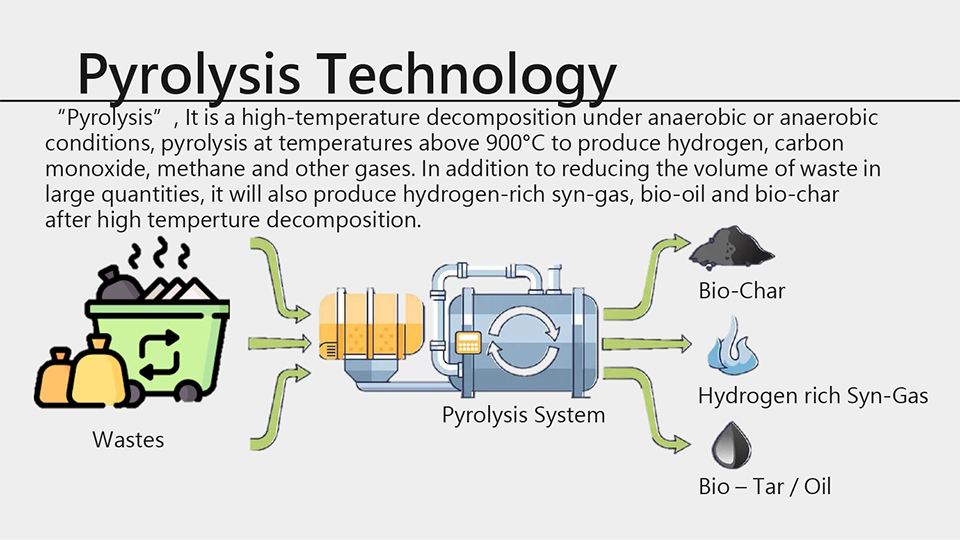

Технология пиролиза использует высокую температуру для разрушения химических связей соединений/полимеров в анаэробной среде или среде с низким содержанием кислорода. После разрушения материалов он производит молекулярные соединения (биомасса), которые можно сканировать с помощью хроматографии. Более того, когда биомасса нагревается, более крупная макромолекула становится более мелкой макромолекулой, которая представляет собой кокс, конденсирующуюся жидкость (дегтярное масло), смешанный газ и может быть переработана в качестве важного ресурса.

Температура и скорость нагрева в разных реакторах дают разные результаты, и ниже приведены четыре отличия:

- Низкотемпературный пиролиз: температура реактора около 350 ℃ ~ 650 ℃, основная цель - карбонизация и производство углерода и древесного угля.

- Пиролиз при теплой температуре: температура реактора около 650 ℃ ~ 850 ℃, основная цель - биодизель, производит смолу и сажу.

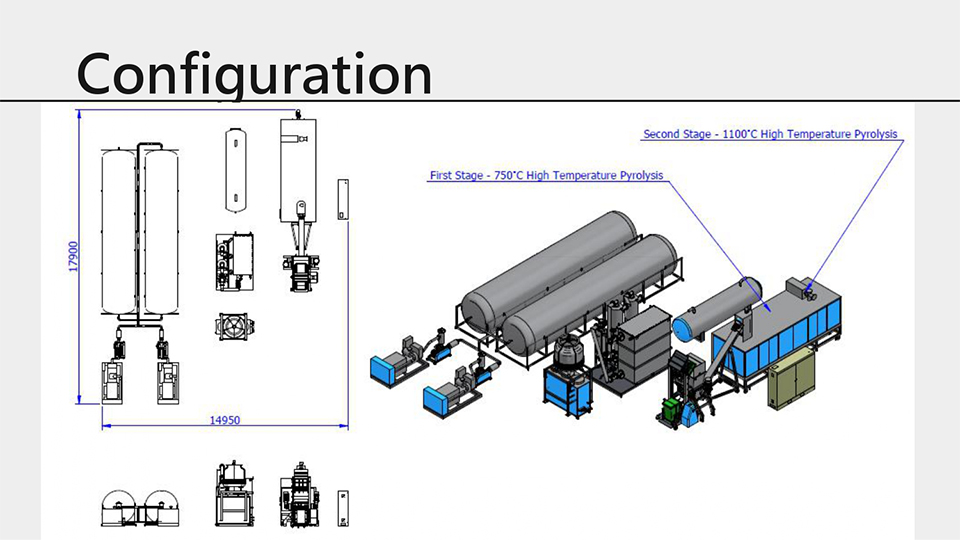

- Высокотемпературный пиролиз: температура реактора около 850 ℃ ~ 1200 ℃, основная цель - производство горючего газа, производит водород, метан, CO и CO2.

- Сверхвысокотемпературный пиролиз: температура реактора около 1200 ℃, основная цель - полное испарение, производство водорода, метана и CO.

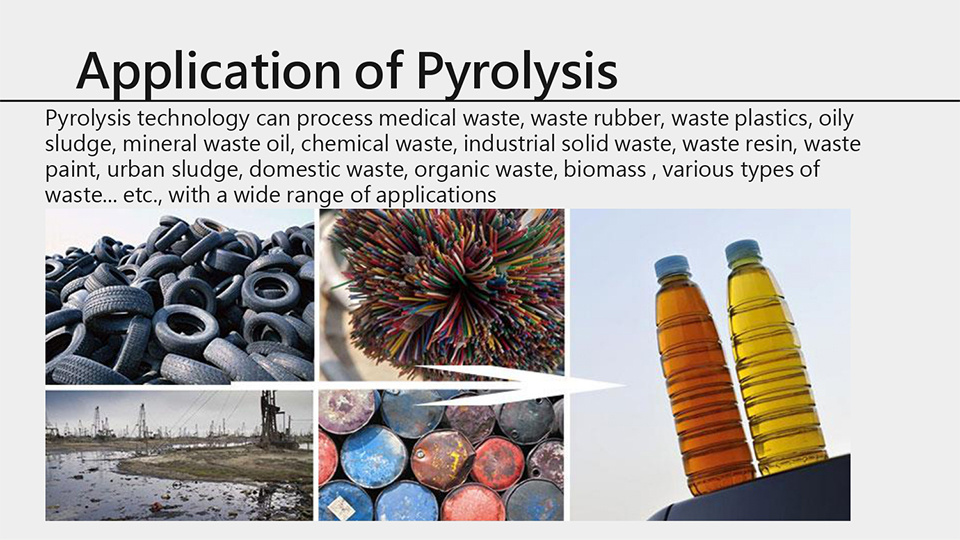

Приложение:

Технология пиролиза может быть широко применена в резиновых отходах, пластиковых отходах, шламе, минеральном масле, химическом масле, промышленных отработанных маслах, смоле, масляной краске, городском шламе, бытовых отходах, органических отходах, биомассе и т. д.

Как перейти на зеленую энергию:

«Белое загрязнение», которое состоит из полимерных соединений, которые используются для производства предметов повседневного потребления / продуктов человека, таких как полистирол, полипропилен, поливинилхлорид, вызывающих загрязнение.

«Чёрное загрязнение», которое представляет собой изношенные шины или резиновые изделия, загрязняющие окружающую среду.

Белое загрязнение, черное загрязнение и опасные отходы, которые используются для сжигания отходов, образуют смог, который производит диоксины, вызывая вторичное загрязнение. Таким образом, пиролиз лучше, чем сжигание, потому что он может позаботиться об экономике и защите окружающей среды, решив проблему вторичного загрязнения.

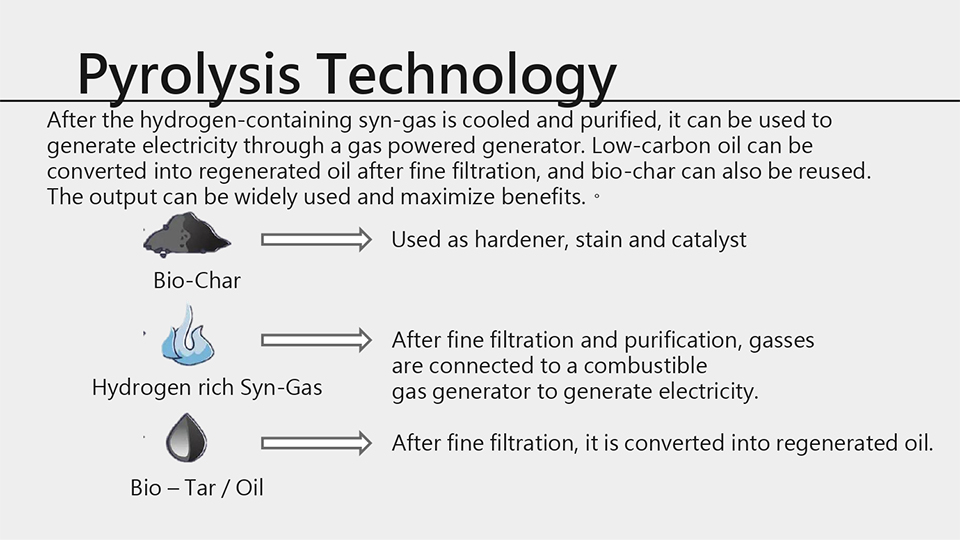

Есть три положительных продукта после пиролиза, которые лучше зеленой энергии:

- В процессе пиролиза из-за высокой температуры и гипоксии материалы распадаются на органический газ с короткой цепью и низкий уровень водорода. После очистки эти материалы могут выделять легковоспламеняющийся газ, способный генерировать и производить электроэнергию.

- После пиролиза оставшийся материал, представляющий собой жидкую смолу, может быть фракционирован в легкое масло.

- Много чистого углерода и неорганическая почва являются одним из лучших материалов для строительных добавок или глины.

Согласно вышеупомянутому, пиролиз является большим преимуществом для экономики, лучшей переработки отходов и имеет огромное прикладное значение.

Пиролиз твердых отходов имеет следующие преимущества:

(1) Преобразует органические вещества в твердых опасных отходах в запасенную энергию, в основном состоящую из топливного газа, мазута и углерода.

(2) Разлагается без кислорода или при его недостатке, а объем выхлопных газов невелик, что выгодно для снижения вторичного загрязнения атмосферной среды.

(3) Большинство вредных компонентов, таких как сера и тяжелые металлы в отходах, фиксируются в саже, что не влияет на окружающую среду.

(4) Производство закиси азота (оксида азота) невелико

(5) Эффективно сокращает объем отходов более чем на 95%

После первичного дробления и тонкого дробления, грануляции он поступает в термическое крекинговое оборудование выше 900 градусов, и после разложения получаются водородсодержащий синтез-газ и сажа. После охлаждения и очистки синтез-газ может быть получен с помощью гидрогенизационного энергогенерирующего устройства, а технический углерод также может быть использован повторно.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

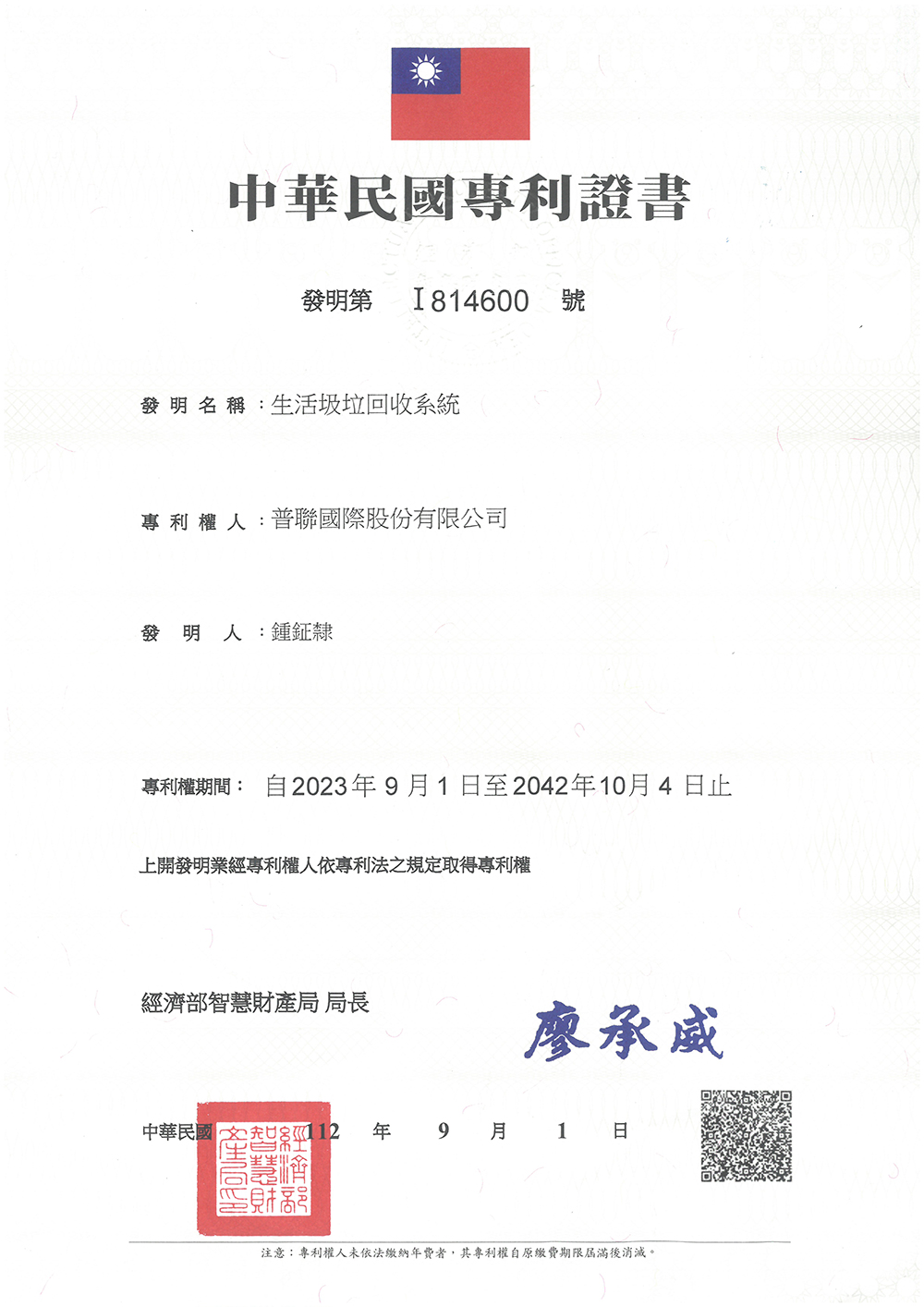

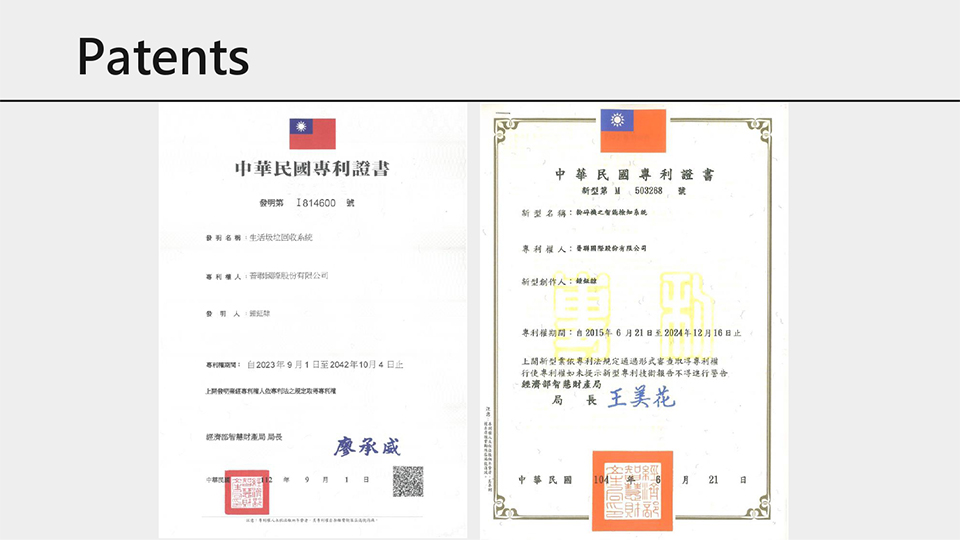

Патент на систему переработки бытовых отходов

Сертификат по устойчивому развитию управления углеродом

|

|

|

|

|

|